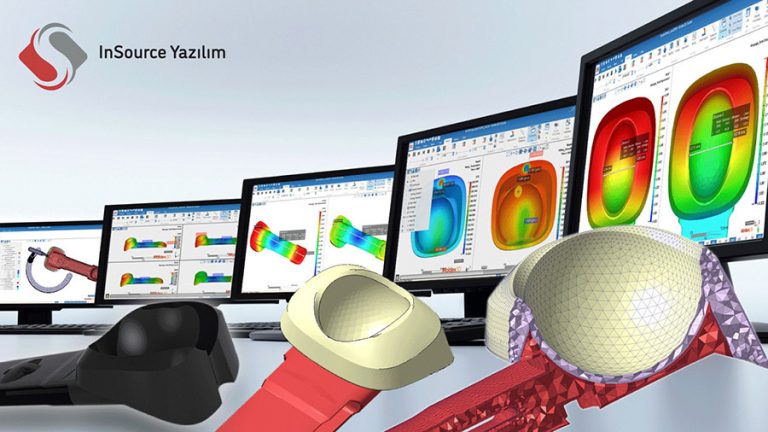

MOLDEX3D NEDİR? NEDEN KULLANILIR?

Moldex3D, plastik enjeksiyon sistemleri için geliştirilmiş bir CAE kalıplama yazılımıdır. Moldex3D‘in gelişmiş simülasyon becerisi sayesinde işletmeler ürün tasarımları ve verimliliklerini arttırken, ürünlerinin pazara çıkma sürelerini minimum seviyeye düşürürler. Bu yazımızda Moldex3D’nin diğer benzer yazılımlardan farklarını anlatırken, sizlere sunduğu yararları anlatmaya çalışacağız.

Bir Bakışta Moldex3D?

- Ön işleme özelliği CAD gömülü olarak gelir.

- Benzersiz 3D mesh motor teknolojisi

- Yüksek Çözünürlüklü 3D Mesh Teknolojisi

- Yüksek performanslı paralel hesaplama

Moldex3D Gücünü Nereden Alır? Benzersiz Mesh Modelleme

Moldex3D yazılımının benzerlerinden en önemli farkı sunduğu benzersiz Mesh teknolojisidir. Moldex3D Mesh, 2D üçgen ve dörtgen, 3D tetrahedral, prizmatik, altıgen, voksel ve piramit kafesleri içeren çeşitli örgü türlerini destekler. Ek olarak özel simülasyon ihtiyaçlarınıza bağlı olarak örgü modeli oluşturmak için aralarından seçim yapabilirsiniz.

Moldex3D’nin mühendisler için en yararlı özelliklerinden biri otomatik mesh özelliğidir. Hızlı ve gelişmiş mesh algoritması, en hassas tasarımlarda dahi sizi yormaz.

Moldex 3D’nin Getirdiği Avantajlar

■ Kalıp üretim sürecinde çok sayıda deneme ve yanılmalar yerine, Moldex 3D simülasyon ile gerçek anlamda zaman, enerji ve paradan tasarrufu sağlanır.

■ Moldex 3D simülasyon, tasarımcılara ihtiyacı olan gerçek 3D simülasyon ve görüntüleme teknolojisi sunmaktadır.

■ Kalıp deneme sayısı azaldığı için ürün daha kısa sürede piyasaya sunulabilir.

■ Çevrim süresi ve hurda oranı düşer.

Hızlı teklif almak İçin uzman mühendislerimizle iletişime geçin!

■ Kalıp ömrü uzatılır.

■ Başarısız kalıp denemeleri nedeniyle enerji, zaman ve iş gücü kaybı minimum seviyeye iner.

■ Üretim maliyetleri azalırken, kar marjı, kazanç ve yatırım verimliliği artar.

Doğru Moldex3D Paketini Nasıl Seçerim?

Moldex 3D simülasyon içinde birçok paket mevuttur. Bunlardan en uygun paketi seçmek önemlidir. Yaygın şekilde tercih edilen modeller şunlardır:

1- eDesign Basic: Plastik parçalarının kalıplanma özelliğinin kontrolü yapılabilir.

2- eDesign: Dizayn konrolü, kalıp ve plastik parçalar için optimizasyon tercihleri sunmaktadır.

3- Professional: Dizayn konrolü, kalıp ve plastik parçaların yanı sıra kabuk parçalar (yüzey elemanlar ile) için de optimizasyon seçenekleri sunmaktadır.

4- Advanced: Dizayn konrolü, kalıp ve plastik parçaların yanı sıra hibrid çözüm ağı teknolojisini kullanarak ileri plastik simulasyon çözülmeleri için kullanılmaktadır.

5- Solution Add-on: Özel plastik enjeksiyon kalıplarını simulasyonları için geliştirilmiş modülleri içermektedir.

Moldex3D’nin Uygulamaları

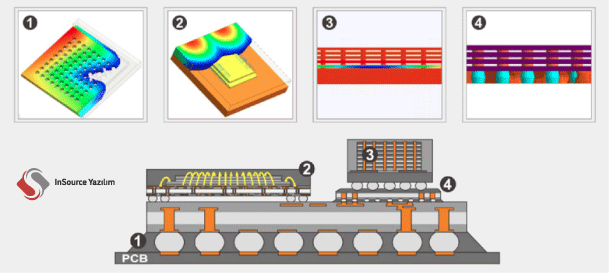

1- 3D Malzeme Akışı: Dolum sırasında malzeme akış hareketi simülasyon esnasında gözlemlenebilir.

2- Basınç Düşüşü: Malzemedeki kalıp boşluğu, akışı sırasında basınç dağılımı ve düşüşü gözlemlenebilir.

3- Birleşme İzi: Dolum yeri ve parça tasarımına göre oluşacak birleşme izlerinin yerleri görülebilir. Meldex 3D ile farklı giriş noktaları simüle edilerek birleşme sıcaklıkları ve birleşme izlerinin yerleri görülebilir ve değiştirilebilir.

4- Gaz Boşlukları: Verilen giriş noktasına göre parça üzerinde bulunan gaz boşluklarının yerleri görülebilir. Bu bilgi ile kalıpta ventilasyon tasarımı doğrulanabilir.

5- Dolum Süresi: Giriş notasının yeri ve malzemenin viskozitesi gibi bilgiler ışığında dolum için gerekli zaman öğrenilebilir.

6- Sıcaklık Dağılımı: Kalıp içindeki sıcaklık dağılımı parça üzerinde görülebilir.

7- Enjeksiyon Basınç Profili: Parçanın enjeksiyonu ve parçayı daha kısa sürede basabilmek için gerekli olacak basınçları hesaplanabilir.

8- Soğuma Süresi: Parçanın üzerinde farklı kalınlıklardaki bölgelerde oluşabilecek farklı soğuma zamanlarını gösterebilir.

9- 3D Çekme Analizi: Parçanın soğuduktan sonra malzemenin yapısına ve geometrik şekline bağlı olarak nasıl çekeceğini gösterebilir.

10- 3D Çarpılma Analizi: Özellikle ince cidarlı uzun parçaların soğumaları sırasında girecekleri deformasyon şeklini analiz edebilir.

11- Ütüleme Analizi: Parça üzerinde bulunan malzemenin yoğunluğunun her noktada istenen seviyede olup olmayacağı anlamak için ütüleme basınç profili ile baskının nasıl sonuç vereceğini gösterebilir.

12- Katılaşma Zamanı: Malzemenin belirlenen sıcaklık koşullarında kalıp içerisinde hangi zamanda % kaç katılaşacağını göstermektedir.

13- Fiber Yönelimi: Fiber malzemelerini mukavemet ve kalite yönelimlerini gösterebilir.

14- Çoklu Komponent Modülü (MCM): Mevcut bir metal ya da plastik parça üzerinde baskı yapmak için gerçekleştirilen işlemlerde MCM modülü kullanılabilir.

Sistem Gereksinimleri Nelerdir?

Microsoft Windows 7, Windows Server 2008, Windows Vista, Windows HPC Server 2008

Intel Pentium, Intel Core i7, Intel Core2Duo, Intel Xeon, AMD Athlon, Intel EM64T ya da AMD Opteron Based Processor işletim sistemi gerekmektedir. Ayrıca bilgisayarların 8 GB ve üstü hafıza içermesi beklenmektedir.

Bonus